„Kończy się budowa mojego domu w Krakowie (…), prawie na każdym etapie popełniono błędy. Sporo z nich wychwyciłem w porę, część już niestety nie” – to jeden z wpisów na forum internetowych w wątku zatytułowanym „100 błędów, które popełniłem przy budowie domu”. Szansą na ich ograniczenie jest prefabrykacja, która – jak podkreślają architekci – wcale nie musi narzucać ograniczeń.

Choć fizycznie więcej mieszkań w 2020 r. przybyło we Francji i Niemczech, to w przeliczeniu na 1000 mieszkańców najwięcej mieszkań i domów oddano do użytku w Polsce – wynika z raportu Deloitte „Property Index 2021”. To jednak wciąż zbyt mało, by zniwelować jedną z większych luk mieszkaniowych w Europie. Branża budowlana stoi przed sporym wyzwaniem. Popyt na nowe mieszkania i domy jest rekordowy, jednocześnie perturbacje związane z dostawcą surowców, a także brakiem wykwalifikowanych pracowników sprawiają, że na ekipę budowlaną trzeba czekać niejednokrotnie miesiącami. Jednym z rozwiązań na te bolączki jest prefabrykacja drewnianych konstrukcji szkieletowych.

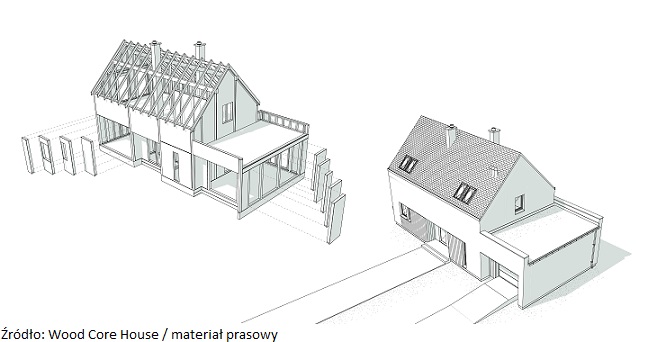

– Firmom i deweloperom pozwala ona na realizację większej ilości inwestycji i ograniczenie kosztów. Wszystko dzięki krótkiemu czasowi realizacji zamówienia (modułowe elementy konstrukcji budynku w 80 proc. dostępne są od ręki) oraz temu, że dwu-trzyosobowa ekipa (bez konieczności użycia ciężkiego sprzętu) ma możliwość postawienia domu w stanie surowym otwartym o powierzchni 100 m2 w ciągu sześciu dni. Prefabrykacja i związane z tym precyzyjne wykonanie elementów ścian w hali produkcyjnej, które nie wymagają żadnego docinania na placu budowy, przekłada się na zminimalizowanie ryzyka popełnienia błędów przy montażu, a tym samym późniejsze użytkowanie i komfort mieszkania – mówi Radosław Bańkowski, współwłaściciel, dyrektor ds. handlowych Wood Core House.

Presja czasu i ludzkie ograniczenia sprawiają, że ryzyko niedopatrzenia pojawia się już na etapie projektu. „Kończy się budowa mojego domu w Krakowie (…) prawie na każdym etapie popełniono błędy. Sporo z nich wychwyciłem w porę, część już niestety nie” – to jeden z wpisów na forum internetowych w wątku zatytułowanym „100 błędów, które popełniłem przy budowie domu”. Szansą na ograniczenie błędów jest prefabrykacja, która – jak podkreślają architekci – wcale nie musi narzucać ograniczeń w projektowaniu.

– System modułowych drewnianych konstrukcji szkieletowych zakłada oszczędność formy, nowoczesność bryły, czystość kompozycji. A to przekłada się na łatwość projektowania. Gotowe i stworzone zgodnie ze standardem i przebadane pod kątem wytrzymałości elementy konstrukcji nakierowują architekta na bardziej przemyślane i logiczne projektowanie układu pomieszczeń. Pozwalają uniknąć pułapki przesady i niekonsekwencji, w którą łatwo wpaść podczas próby godzenia wiedzy i doświadczenia architekta – z czasem trudnymi do zrealizowania wytycznymi klienta – zauważa Marta Stachurska, architekt Wood Core House.

System chroni przed niedopatrzeniem na etapie projektowania. A to skutkować może tym, że nasze wymarzone wnętrza nie będą komfortowe i ergonomiczne. Przykładem jest wysokość parapetów. W przypadku Wood Core House system z założenia został zaprojektowany tak, żeby blaty w kuchni mogły jednocześnie stanowić wykończenie okna. A niedopilnowanie takiego szczegółu skutkować będzie zawsze irytującym detalem wykończenia wnętrza. Kolejny przykład to zbyt bliskie położenie drzwi względem ściany (z praktyki taka odległość powinna wynosić około 10 – 15 cm), to samo dotyczy okien, zbyt płytkiej wnęki na szafy w zabudowie, czy zbyt wąskie hole wejściowe. – Dodatkowo projekty, szczególnie typowe, nie są „elastyczne” i nie pozwalają na wprowadzanie pewnych zmian w trakcie budowy. Musimy pamiętać o tym, że większość inwestorów indywidualnych to osoby budujące dom po raz pierwszy – nie wszystkie swoje potrzeby są oni w stanie przewidzieć na etapie wybierania projektu i dopiero na żywo stwierdzają, że coś chcieliby zmienić. System Wood Core House zakłada elastyczną przestrzeń instalacyjną i w związku z tym łatwiej takie zmiany wprowadzić – dodaje architekt.

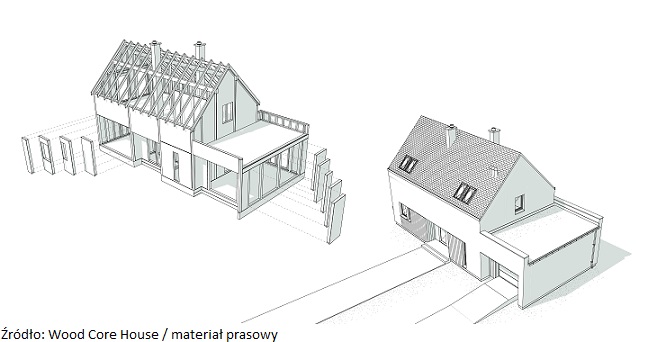

Jest jeszcze jeden atut: łatwość potencjalnej rozbudowy obiektu i dostosowania do zmieniających się potrzeb.

– Dom budujemy na lata, a życie często przynosi nam niespodziewane zmiany. W rodzinie mogą się pojawić dzieci, być może będziemy chcieli zaopiekować się starszą osobą, której pragniemy zapewnić prywatność i komfort, zmienić się może nasza ścieżka zawodowa i na przykład będzie nam zależało na stworzenie w domu gabinetu czy pracowni. Na pewno perspektywa, że jesteśmy w stanie szybko i łatwo powiększyć naszą przestrzeń ułatwi nam decyzję i zminimalizuje niedogodności związane z budową – zauważa Marta Stachurska.

Popularność budownictwa drewnianego rośnie od kilku lat. Podczas niedawnego V Forum Holzbau Polska eksperci wskazywali, że za 20 lat domy drewniane mogą stanowić nawet 20 proc. realizowanych w Polsce budynków. Te prognozy nie powinny dziwić, ponieważ budynki o konstrukcji drewnianej są tak samo trwałe i bezpieczne, jak te murowane.

– Dom w tej technologii – nie tylko przez fakt specyfikacji i właściwości – są coraz bardziej zoptymalizowane energetycznie (jest bardziej ciepły i energooszczędny niż murowany, a straty ciepła ograniczane są m.in. dzięki wysokiemu stopniu izolacyjności cieplnej przegród budynku), zeroemisyjne (dzięki zastosowaniu nowoczesnych metod ogrzewania, jak pompa ciepła, czy instalacja fotowoltaiczna), a także ekologiczne (drewno częściowo pochłania dwutlenek węgla z powietrza, ograniczając tym samym tzw. ślad węglowy budynku o kilkadziesiąt procent). Poza tym, dzięki prefabrykacji, konstrukcje drewniane można zrealizować dużo szybciej, niezależnie od warunków atmosferycznych, a także maksymalnie optymalizować wykorzystanie surowca. – Zaproponowany przez nas proces produkcji sprawia, że ilość odpadów przypadających na dom o powierzchni 136 m2 to zaledwie 0,15 m3 – mówi Radosław Bańkowski.

Jak ważny jest ten ostatni czynnik, inwestorzy przekonali się w tym roku, kiedy ceny materiałów budowlanych wzrosły o kilkadziesiąt procent.

Źródło: Wood Core House.